Endüstri Tesislerinde Önlenebilir Basınç Kayıplarının Azaltılması

Hemen tüm endüstri tesislerinde ve özellikle proses endüstrisinde, pompalama sistemleri toplam enerji tüketiminde önemli bir paya ihtiyaç duyar. Bu nedenle ekonomik ve makul bir şekilde enerji tasarrufu, fabrika yöneticileri ve mühendisleri için sürekli bir ilgi odağı olmuştur. Deneyimler mevcut tesislerdeki pompa sistemlerinin, özellikle enerji tasarrufu bakımından, genellikle hatalı ölçülendirilmiş aşırı büyük pompaların kullanılmasıyla en yararlı hale getirilmediğini göstermiştir. Bu durum tesiste boru hatları, yerleştirme, akışkanın fiziksel veri aralığı, imalatçının dayanıklılık kabullenmesi vb. beklenemedik olayları karşılamak için genelde emniyet faktörünün büyütülmesinin bir sonucudur. Bunlara ilave olarak enerji fiyatı enerji kullanımının azalması için yeniden düşünmemizi tetikleyecek şekilde zaman içinde değişebilir.

Mevcut bir tesiste enerji tasarrufu için birçok yol vardır, önemlilerinden biri de santrifüj pompaların çarklarını azaltmaktır. Çark ölçülerini küçültmek, değiştirmek veya hatta çok kademeli bir pompanın çarkını valfsız bir çarkla (örneğin düz bir diskle) değiştirmek, pompa nispeten küçük ve çoğunlukla yüksek yükte çalışıyorsa ekonomik olabilir.

Herhangi bir değerlendirme için başlangıç noktası şüphesiz gerçek verileri ölçmek yani dizayn yükünde çalışma notasın belirlemektir, bu nokta maksimum yük olmalıdır. Bu konu akışın (gerekiyorsa akış ölçer bağlayarak), basıncın ve enerji kullanımın ölçülmesini içerir.

Normalden büyük bir pompa ile bir sistemde tasarlanan akışı elde etmek için akış tasarım değeri elde edilene dek kısılmalıdır. Kısma işlemi elle kontrol edilen bir valfı ayarlayan bir operatörce yapılabilir. Eğer sistemde bir kontrol sistemi varsa, kısmayı kontrol eden kontrol valfı ayarlayan bir operatörce yapılabilir. Bir kontrol sitemi varsa, kontrol valfı otomatik çalışacak şekilde ayarlanabilir. Pompa sisteminin birden fazla kol içermesi durumunda her bir kol kendi tasarım akışını yakalayacak şekilde ayrı olarak ve toplam pompa basıncı (yani pompa hedi) elde edilene kadar kısılmalıdır. Normal olarak tek ve sadece bir kolun en yüksek basınca ihtiyacı olacaktır ve bu da pompanın vermesi gereken basıncı belirler. Eğer bu belirleyici akış yolundaki basınç düşmesi azaltılabilirse pompa çıkış hedi de bunun sonucu olarak bu ‘gereksiz’ basınç kaybı ile düşürülebilir ve sonuçta enerji tüketiminde azalma meydana gelir. Bu azalmayı sağlamak için önce bu önlenebilir basınç kaybının belirlenmesi gerekmektedir

Basınç Kaybının Belirlenmesi Metotları

Yeniden Hesaplama

Mevcut bir sistemin belirlenen akış hattının basınç düşümünün yeniden hesaplanması, gereksiz basınç kaybının bir göstergesini verir ancak, hesaplamanın izomerik çizimler vb.den çıkarılan hassas boru hatları üzerinde yapılan hesaplamalara dayanmasına rağmen, literatürden gelen akış direnci faktörlerinin de kullanılması gerektiğinden ortada belirsizlikler bulunmaktadır. Bu durum aynı zamanda aşırı derecede kısılmış elle kontrol edilen valflere de uygulanır; ancak bu yerlerde kontrol valflerinin söz konusu olduğu yerlerde basınç kaybı herhangi bir hassaslıkla hesaplanabilir. Buna rağmen gereksiz basınç kaybının sahada belirlenmesi daha kolay ve çok daha hassastır.

Artan Akış

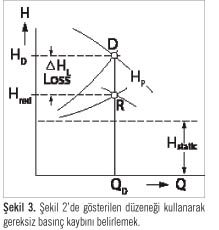

İstenilen akışı vermek için kısılması gereken valfın belirlendiğini varsayalım ve akışı artırmak imkanımız da olsun, bu durumda pompa karakteristiği eğrisi üzerinde değişik çalışma noktaları ölçülebilir. Bu durum, kolları olmayan ve radyal santrifüj bir pompa ile çalışan bir sistem için, Şekil 1’deki pompa basma yüksekliği-akış (H-Q) diyagramında gösterilmiştir. Burada istenilen akış, QD, (çalışma noktası “D”, hed HD dir) bir valfin normal olarak kısılmasıyla elde edilmiştir. Şimdi, bu valf tam olarak açıldığında, çalışma noktası pompa karakteristik eğrisi HP üzerinde kayarak sistemin D’ noktasındaki basınç kaybı eğrisi ile kesişir. Azalana akışı basınç kaybı eğrisinde geriye doğru dizayn noktasına kadar takip edersek basınç hedinin H kırmızı olduğu R’ noktasını elde ederiz. Burada bir emniyet faktörü ilavesi tavsiye edilir ve bu da bizi basma yüksekliği H kırmızı olduğu R noktasına götürür. Orijinal çalışma noktası D ve R% noktası arasındaki basma yüksekliği fark kayıpları ΔHL, yani gereksiz basınç kayıplarını, temsil eder. R noktası, eğer küçültülmüş bir çarkı olmuş olsa, pompanın çalışma noktasını göstermektedir. Birkaç koldan oluşan bir pompa sistemine bu yöntemi uygulayın, belirlenen akış hattı dışındaki tüm kolların tasarlandıkları akışlarda çalışmaları gerekir.

Basınç Düşümünün Değiştirilmesi: El Kontrollü Valf Basınç Düşümünün Değiştirilmesi: El Kontrollü Valf

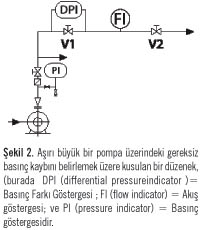

Ancak, sistem içindeki akışın artırılması gerektiğinden biraz önce açıklanan metodun bazı sakıncaları bulunmaktadır. Çalışan bir tesiste bu durum sistemin yapılış şartnamesi dışı ürünlere ve radyal pompa kullanılması durumunda, yetersiz NPSH (net emme yüksekliği) ve/veya motorun aşırı ısınmasından kaynaklanan problemlere neden olabilir. Bu durum seri olarak bağlanmış iki adet valf ve basınç veya basınç düşümü ölçümüne ihtiyaç duyan diğer metot kullanılarak önlenebilir. Buna uygun bir düzen örneği Şekil 2’de verilmiştir.

Valf 1(V1) tam açıktır, bu sırada valf 2 (V2) dizayn değerini elde etmek üzere akışı kısmak için kullanılır; valf 1 üzerinde basınç düşmesi ölçülür. Kısma için kullanılan valf 2 adım adım açılır, bu sırada diğer valf aynı anda akış ve enerji kullanımı sabit tutulacak şekilde kısılır (bunun sonucu olarak pompa basıncı da sabit olmalıdır). Valf 2 tam veya tama yakın açılmalıdır.

Bu prosedür sistemin çalışma noktasını sabit tutar ve sadece sistem içindeki basınç kaybını valf 2’den valf 1’e kaydırır.

Gereksiz basınç kaybı valf 1 üzerinde yapılan ölçmeden elde edilir. Bu durum Şekil 3’teki H-Q (hed kapasite) diyagramında gösterilmiştir: basma yüksekliği HD olan D orijinal çalışma noktasından, valf 1 üzerindeki ölçmeden bulunan basma yüksekliği farkı değeri çıkartılır, R noktası elde edilir. Bu nokta ise küçültülmüş bir çarkla çalışan pompanın çalışma noktası olacaktır. Gereksiz basınç kaybı valf 1 üzerinde yapılan ölçmeden elde edilir. Bu durum Şekil 3’teki H-Q (hed kapasite) diyagramında gösterilmiştir: basma yüksekliği HD olan D orijinal çalışma noktasından, valf 1 üzerindeki ölçmeden bulunan basma yüksekliği farkı değeri çıkartılır, R noktası elde edilir. Bu nokta ise küçültülmüş bir çarkla çalışan pompanın çalışma noktası olacaktır.

Basınç Kaybı Olan Kontrol Valfını Değiştirmek

Proses endüstrisinde otomatik olarak kontrol edilen tesisler ağır basmaktadır, bu tesislerde yukarıda tarif edilen akışı artıran metodun uygulanması tesis çalışırken neredeyse imkansızdır, zira akışın artması sistemde bir kapanmayı, durmayı tetikleyebilir. Bu durum, örneğin bir petrol rafinerisinde sürekli çalışan damıtmanın bir geri akış pompasını ele aldığımızda çok aşikar olarak gözükmektedir. Diğer taraftan, eğer böyle bir deneme seri üretim dışında çalışan bir tesiste yapılırsa, ne akışkan ne de akışkanın bulunduğu şartlar burada temsil edilemeyebilir.

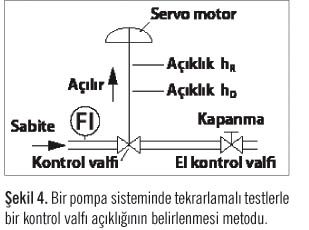

Modern bir kontrol sistemiyle donatılmış bir tesiste kısma işlemi otomatik olarak yapılır; yani bir kontrol ünitesi değeri belirli derece tutmak için kontrol valfını ayarlar. Üretimin artması veya sadece pompa sistemini maksimum akışta, tasarım akış değerine eşit bir değerde çalıştırmak nadiren bir probleme sebep olur. Elle kontrol edilen kısma valfına dayanan metot prensip olarak kontrol valfının herhangi bir açıklığının ve bu açıklığın hem pompa sisteminin hem de tesisin çalışmasına olan etkisini test edilmesi için kullanılabilir. Tekrar edelim ki burada, biri kontrol valfı olarak kullanıldığı seri olarak iki adet valf kullanılması gerekir, kontrol valfının dizayn akış değerindeki QD orijinal pozisyonu hD dir. Manual valf kısıldığı zaman kontrol valfları otomatik olarak açılarak akış QD , pompa basıncı ve enerji tüketimi sabit tutulur. Bu durum belli bir akış önleme pozisyonuna hR erişilene kadar sürer, Şekil 4’te şematik olarak izah edilmiştir.

Basınç düşmesinin ölçülmesi yerine, kontrol valfı açıklığı belirlenmesi daha uygun olacaktır. Bu sahada veya tercihen valfın göreceli olarak açılma pozisyonunu hR hassas bir değer şeklinde gösteren bir pozisyon göstergesi ile yapılabilir.

Pompa Sisteminin Ayarlanması

Aşağıdaki kontrol valfı boyutlandırma denklemini kullanarak, iki h pozisyonu, örneğin: hDve hR arasındaki basınç kaybı ve pompa basma yüksekliği hesaplanabilir, burada akış katsayısı kv “h” nın bir fonksiyonu olarak gözükmektedir:

Metrik sistemi kullanarak, ΔHL sıvı sütunundaki metre olarak gereksiz çıkış basma yüksekliği kaybını temsil etmektedir. QD dizayn noktasındaki m³/h olarak akışı gösterir, kV valf akış katsayısı ve “g” yerçekimi sabitidir. Verilen bir açılma noktasındaki kV- değeri imalatçının kısma yapılmamış akışkan için h üzerinden kV değerini veren teknik bilgi sayfalarından veya söz konusu valfın nominal valf akış katsayısı KVS değeri, valfın akış karakteristikleri ve h açıklığı kullanılarak hesaplanabilir. İdeal olarak, QD maksimum yükteki akışı gösteriyorsa, tam açık bir valfın (yani hR = %100) yeterli olacağını söyleyebiliriz. Ancak, kontrol sisteminin çalışması akışta meydana gelen dalgalanmaların göz önüne alınmasına ihtiyaç duyar. Bunu uygulamamızdaki anlamı ise; yukarıdaki denklemi çözmek için hR açıklığının belirlenmesi yani tarif edilmesine ihtiyaç olduğudur.

hR’nin Belirlenmesi

hR’yi veya maksimum akışı belirlerken birçok faktör dikkate alınmalıdır:

• Bir tesisin tasarımını yaparken, normal olarak kullanılan geleneksel yöntem, sistemin dinamik basınç kaybının %25-50’si kadar bir basınç kaybına veya mutlak bir basınç kaybına müsaade etmek ve bir valf açıklık derecesini veya valf akış katsayısının bir yüzdesini, örneğin %60 ve %75 [1] gibi, sabitlemektir. Orijinal dizayn değeri kullanılır.

• Akışta ilave bir artış için müsaade edilebilecek nokta tahmin edilir veya hesaplanır ve buna göre gerekli olan valf açıklığı elde edilir.

• Bazı çalışma şartlarında, örneğin ilk çalışmada, vb. durumda maksimum yüktekinden daha fazla akışa ihtiyaç duyulması durumunda, kontrol sisteminin olağandışı bir tepki vermesi görülebilir.

• Beklenmedik durumlara, örneğin verilerdeki belirsizlikleri, kireç birikimi, boru yüzeyinin pürüzleşmesi, pompa performansında düşme meydana gelmesi vb. gibi, karşılamak için bir pay dikkate alınabilir.

• Maksimum akışta, küresel valf dikkate alınarak, %90 seviyesinde bir açıklık kabul edilmelidir[2] .

• Tesisin imalat protokolleri ve kayıtlarını yeniden inceleyerek kontrol sisteminin davranışlarından dizayn akış değerlerinden olan sapmaların belirlenmesi mümkündür. Bu durum maksimum akış sınırını ve gerekli olan maksimum açıklığı ortaya koyar, maksimum açıklık muhtemelen yukarıda belirtilenden %90’dan daha geniş olacaktır. Bu da oldukça önemli bir enerji tasarrufu potansiyeli olduğunu gösterir.

Akış Sınırının Doğrulanması

hR için bir değer kabul ettikten sonra, küçültülmüş çarklı bir pompa ile maksimum akış sınırından küçük veya eşit bir maksimum akışın elde edilip edilemeyeceğinin doğrulanmasına ihtiyaç vardır. Bu sınır o valfa ait valf akış sabitesinden tam açık valf direnç faktörünün elde edilmesiyle hesaplanabilir. Bu direnç faktörü pompa sisteminin basınç kaybı eğrisi içindedir. Bir sonraki işlem ise R çalışma noktasından küçültülmüş/değiştirilmiş pompa çarkına ait pompa karakteristiklerini belirlemektir. Pompa karakteristikleri tedarikçi firmanın teknik veri sayfalarından elde dilebilir veya referans [3]’te belirtildiği şekilde hesaplanabilir. Pompa karakteristik eğrisinin sistem basınç düşmesi eğrisi ile kesişme noktası maksimum akış sınırını verir. (Pompa karakteristiklerini sağlam bir şekilde doğrulamak için pompa karakteristiklerini sahada sadece D çalışma noktasını değil diğer noktaları da ölçmek gerekir.)

İlave olarak, kontrol valfının büyüklüğünü (yani valf siti ve pistonu) değiştirerek veya mevcut valfı daha yüksek nominal akış katsayısı olan bir valfla değiştirerek, tam açık valfın basınç kaybını azaltmak dolayısıyla maksimum akış sınırını bir şekilde yükseltmek mümkündür. Fakat bu etki oldukça küçük olabilir, genellikle kontrol valfının belirtilen özelliklerini değiştirme masrafına değmez yani geri ödeme süresi oldukça uzun olur.

Böyle bir valfın kontrol valfının karakteristik eğrisinin eşit yüzdelerde olması, yani %100 açık duruma yaklaşırken oldukça dik bir eğimi varsa, kontrol edilebilirlik bakımından bazı problemler meydana gelebilir. Şu hususa dikkat edilmelidir, bir kısma valfının kontrol derecesi pompa sisteminin özelliklerinden etkilenir. Herhangi bir çalışma noktasıyla ilgili olarak, maksimum akış sınırı aşağıdaki durumlarda azalacaktır:

• Pompa karakteristiği ne kadar hızlı düşüyorsa, özgül süratin yükselmesiyle artan bir eğilim ve

• Dinamik basınçtaki düşmenin artması statik basınçla ilgili ise.

Pompa sisteminin birkaç kolu olduğu ve bu kollardan en az sadece birinin dinamik basınç düşmesi gösterdiği durumlarda, bu kolun dizayn akışını sağlayabileceği kontrol edilip doğrulanmasına ihtiyaç vardır: Burada akışın sert bir biçimde düşmesi tehlikesi olabilir, hatta bazen en uç noktalarda sıfıra kadar düşebilir.

Genel Olarak Basınç Düşmesinin Azaltılması

Akış hattını belirlerken daha ileri ve/veya ilave olası basınç kaybı azalmalarına ilişkin bilgiler, basınç kayıplarını ayrıntılı olarak analiz ederek ve sistemi modifiye ederek de elde edilebilir. Ancak mevcut sistemlerle yer seviyesinden olan yükseklik, statik basınç, boru çapları veya boru hatları söz konusu olduğunda yapılacak değişiklikler, nadiren ekonomik olarak makul olmaktadır. Bu aslında fitingslere, valflere ve diğer ilgili parçalara uygulanmaz. Bu nedenle, bir disk valfin küresel bir valfla değiştirilmesi gibi bir düşünce, hatta bu düşünce şirketin boru standardından vb.’den sapma anlamına gelse bile, akla gelebilir. Benzer olarak, ısı eşanjörleri vb. önemli cihazların basınç kayıpları dikkatle incelenmelidir. Bazı nadir durumlarda bir elemanın yerine başkasını koymak doğru olabilir. Ancak, yüksek basınç kaybına neden olan ve bir sıra üzerine düzenlenmiş cihazların yerine başka cihazlar koyulması- örneğin, orifis akış ölçeri manyetik indüktans tip bir ölçerle değiştirmek, ekonomik olarak daha başarılı olabilir.

Bu yazıda tarif edilen prosedürlerin aynı zamanda bir pompa sistemindeki olası darboğaz olabilecek yerlerin giderilmesi için belirlemek maksadıyla da uygulanabileceği ayrıca belirtilmelidir.

Sonuç

Birçok durumda, tesis sahada yapılan ölçmeler ve buna ilave bazı hesaplamalarla işletilirken, aşırı büyük pompalar için gereksiz basınç kayıplarının belirlenmesi mümkündür. Bu, özellikle kontrol sisteminin verdiği tepkiye göre, bize pompanın, sistemin maksimum akışı sağlanacak şekilde, küçültülmüş bir pompa çarkı ile çalışma noktasını verir.

Kaynaklar

[1] G. Unnikrishnan, ‘Visualizepump and control valve interactioneasily’ (Pompa ve kontrol valfının karşılıklı etkileşimlerini göz önünde canlandırmak) , Hydrocarbon Processing, sf. 51–58, (Ağustos 2007).

[2] F. Yu, ‘Allowable liquid controlvalve pressure drops’ (Akışkan kontrol valflarında müsaade edilebilir basınç kayıpları), HydrocarbonProcessing, sf. 107–114, (Temmuz 2007).

[3] Hydraulic Institute, ‘Trimmingor replacing impellers on oversizedpumps’ (Aşırı büyük pompalarda pompa çarkının küçültülmesi veya değiştirilmesi), World Pumps, No. 511, pp. 38–39, (Nisan 2009)

* Yazar: Dr. Walter SCHICKETANZ

Kaynak: World Pumps/Ocak 2011

İlginizi çekebilir... Wilo ile Endüstriyel Soğutmada Enerji Verimliliğini ArtırmakEndüstriyel tesisler, veri merkezleri, gıda işleme tesisleri ve enerji santralleri gibi büyük ölçekli işletmelerin kesintisiz ve güvenli çalışmasında,... Monoblok Isı PompasıIsı pompaları, standart fosil yakıt bazlı ısıtma ve sıcak su sağlayan cihazların önemli bir alternatifidir. İşlevsel olarak eşdeğerdir, daha verimlidi... Sürdürülebilir soğutma teknolojisinde yeni dönem: Manyetik Yataklı Chiller ÇözümleriManyetik chiller teknolojisi; çevresel sürdürülebilirlik, enerji verimliliği ve düşük bakım maliyetleriyle öne çıkan, iklimlendirme dünyasında çığır a... |

||||

©2025 B2B Medya - Teknik Sektör Yayıncılığı A.Ş. | Sektörel Yayıncılar Derneği üyesidir. | Çerez Bilgisi ve Gizlilik Politikamız için lütfen tıklayınız.