Yazarlar: Stefan Schult / JensMeyer, Saacke

Çeviren: Mert Dilşen / Semih Erten, Saacke

Bu konu 3 başlık halinde incelenecek olup, her bölümde verimliliği arttırmak amacıyla yapılan iyileştirme örnekleri analiz edilecektir. Birinci bölümde ekonomizer kullanımı ile brülörde doğalgaz kullanımına geçmenin enerji sarfiyatına etkilerini inceledik. İkinci bölümde ise (Aşağıda yer alan bölümde) kondenser, blöf soğutucusu, hava ön ısıtıcısı ile maksimum verimliliğe nasıl ulaşılabileceğini analiz edilmiştir. Son bölümde ise birden fazla kazanların olduğu işletmelerde nasıl verimliliği arttırabileceğimizi inceleyeceğiz.

1. Mars Petcare, Verden, LowerSaxony, Almanya

√ Kondenser

√ O2 kontrolü

√ Hava ön-ısıtıcısı

√ Menfez kondenseri

√ Blöf soğutucusu

√ Fan hız kontrolü

“Maksimum verimlilik!” burada modernizasyonun temel amacıydı.

Bu örnek, baca gazındaki enerjinin kapsamlı bir biçimde kullanılmasına, degazör ve blöfteki ve buhar çıkış elemanlarındaki ısının tekrar kullanılmasına güzel bir örnektir.

Verden’deki bu fabrika, Almanya’daki bu tesis MARS evcil hayvan mamalarının üretildiği, yılda 220,000 ton hayvan maması üreten ve üç vardiya olarak yılda 8,000 saatin üzerinde çalışan en büyük fabrikalardan bir tanesidir. Maximum (enerji) verimliliği şirketin amaçlarından biri olarak belirtilmiş ve gerçekleştirilmiştir.

İlk adım: Analiz

Birçok farklı üretim süreçlerinden dolayı fabrika sadece sürekli buhar değil aynı zamanda pek çok sıcak bölüme sahiptir. Kullanılanların neredeyse hepsi adım adım yapılan derin analizlerdir.

Bu ısı üretim tesisi iki adet çift külhanlı kazandan oluşmaktadır, her ikisi de iki brülör ile çalışır. Her iki brülörde bir binada bulunmaktadır. Modernizasyondaki ilk adım en düşük emisyonları garanti edebilmek için buradaki brülörlere küçük bir resürkülasyon sistemi entegre etmek. Bunun sonucu olarak gelişmelerin başlangıcında doğalgaz ile çalışan 2x12.5 MW 30 tonluk kazan ve 2x6 MW 15 tonluk kazanlar vardı.

Her iki kazan da 7.5bar’lık optimum basınçta çalıştırıldılar. Örneğin yük miktarına bağlı olarak 11bar’lık çalışma basıncının aksine düşük çalışma basıncı buhar sıcaklığında neredeyse 170 °C ve çıkış gazında da 220 °C’den 200 °C’e gibi sonuçlar ortaya koymaktadır.

Modernize edilmiş brülör

O2 ve hız regülasyonlarıyla iyileştirilmiş brülör, çok eski brülörler bile mevcut zorlu emisyon değerlerini karşılayabilir.

Çatı boyunca ilerlemek

İyileştirilme, üretim miktarında minimum etki için adım adım yapılmıştır.

O2/CO kontrolleri

Brülörler modern kontrol sistemleri ile donatıldığından beri hava fazlasını ayarlamak için hız ve O2/CO kontrolleri daha mantıklı olmaya başladı. Her iki kazanda ortalama %70 gibi bir yükte çalıştıklarından fan hızları ile büyük kazançlar sağlanabilmektedir. Aynı zamanda bu O2 kontrolleri içinde iyi bir temeldir.

CO kontrolleri ile modernize edilmiş bir yakma sistemi bu basit kontrol devresi değişik yanma havası sıcaklıklarını kompanse etmektedir ve hava fazlasını ve ateşlemedeki O2 miktarını sabitleyip %0.7 ve %1.3 gibi çok düşük değerlerde tutmaktadır.

“Maksimum verim” modernizasyonun ana hedefi olduğu için MARS firması 3 aşamalı kondens teknolojisini sisteme entegre edip en başından çıkış gazındaki enerjiden tasarruf etmek istiyordu. Düşük hava fazlasına rağmen çıkış gazı hala kazan çıkışında 220 °C’de terk ediyordu.

Birkaç aşamalı çıkış gazı modernizasyonu

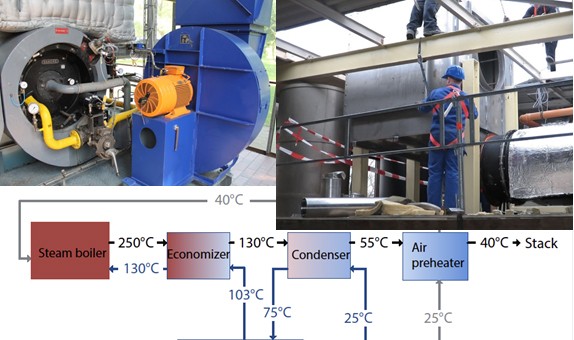

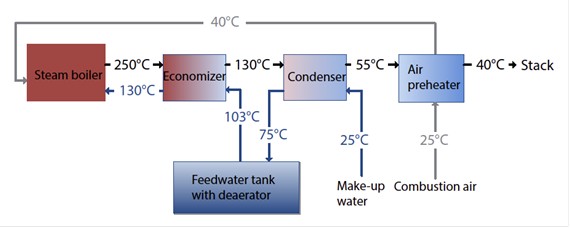

Modernizasyondan sonra, çıkış gazı ekonomizörden, iki aşamalı kondenserden ve yakma havası ön ısıtıcısından geçerek bacaya girmeden önce sadece 60 °C olmaktadır. Taze ve ilave suyu bir sıcak su kaynağı olarak iş görmektedir, %30 kadar kondens fabrikadan geri dönmektedir.

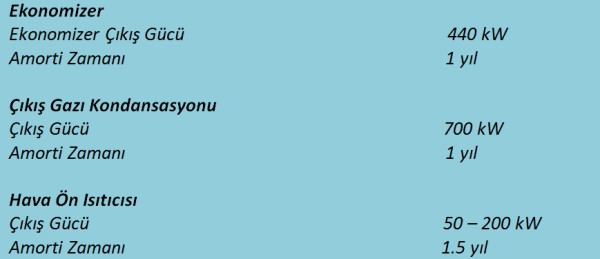

Kazana direkt olarak bağlanan ekonomizer ilk adımdı. Degaze edilmiş ilave suyunu 103’ten 125 °C’ye ön ısıtmasını yapmaktadır. Sadece ekonomizer (uygun maliyetli yumuşak çelik ile) 440kW bir çıkış gücü vardır ve çıkış gazını 126 °C’ye düşürmektedir. Sonrasındaki kondenser çıkış gazını iki aşamalı ve 15 °C’lik taze suyu sıcak su olarak kullanmaktadır. İkinci aşamada bu çıkış gazı 68 °C’ye civarına düşmektedir ve böylece yük miktarına bağlı olarak ısı eşanjörü soğutulmuş ve kondense edilerek 700kW a kadar enerjiyi geri kazanmaktadır.

Yanma havası ön ısıtıcısı

Bir yanma havası ön ısıtıcısı enerji geri kazanım sürecinin son aşamasında bulunmaktadır. Dış ortamın sıcaklığına bağlı olarak 50’den 200kW’a kadar çeker ve çıkış gazı sıcaklığını 68 °C’den 60 °C’ye düşürmektedir.

Son iki ısı eşanjöründeki çıkış gazı kondensinde su bulunduğundan bunlar paslanmaz çelikten imal edilirler. Çıkış gazı enerji geri dönüşüm ekipmanlarının tümü başlangıçta düşük yüklerde sıcaklıkları belirli bir seviyede tutabilmek için by-pass edilebilecek şekilde yapılırlar.

Her iki kazanda art arda modernize edildiğinden ürün açısından neredeyse hiçbir olumsuz etki yaratmadı. Her malzeme monte edildikten sonra sadece devreye alma için bir günlüğüne buhar çıkışı düşürülmek zorunda kalınmıştı.

Su bazlı kayıplar

Isı geri kazanımına paralel olarak, MARS çevresel faktörlerden kaynaklı kazan ısı kayıplarını da incelemeye aldı. Degazördeki, yüzey blöf vanasındaki buhar kayıpları öne çıkan kayıplardı, bu iki noktadaki iyileştirmeler yakıt tasarrufunda önemli şekilde katkıda bulunabilir.

Modernizasyondan önce üretilen buharın %1,6 termal degazör sistemi için kullanılmakta idi ve %1 buhar basitçe vanadan atmosfere atılmakta idi. Şimdi ise bu buhar kondenserden dolaşmaktadır. Buradan yayılan Isıl enerji besi suyunu ve ısı ejanjöründe ısı transferini yapıp 100kW gibi önemli bir enerjiyi geri kazandırmaktadır.

Isı Akışı

Aşağıda bulunan şema, 30 ton kapasiteli, yazın yaklaşık %60 yük altında yüksek dış ortam sıcaklığında çalışan kazanı gösterir. Üçüncü aşamalı çıkış gazı kondenseri aktif olmadığından dolayı, “asıl” kondensasyon gerçekleşmemektedir.

Blöf flaş tankı

Buradaki potansiyel tasarruflar yeni monte edilmiş bir blöf flaş tankı çıkışı ile ısı eşanjörü ile aynı büyüklüğe sahiptir.

Enerji geri kazanım modernizasyonu montaj öncesi blöf miktarları buhar üretiminin %5 civarında yani 850 kg/saat gibi bir miktar drenajdan kaybolup gidiyordu. Şimdi ise blöften çıkan bu miktar flaş tankına girip basıncıda 0,3bar’a düşürüp bu şekilde %13’lük bu buharlaşma kazana tekrar deminaralize edilmiş su olarak beslenebilir.

Geri kalan ise neredeyse atmosfer basıncında fakat hala 90 °C olan önemli bir miktar enerji barındırmaktadır. Burada, işlemlerin sonunda diğer bir ısı eşanjörü kazandan gelen atık suyun sıcaklığını 40 °C’ye kadar düşürür, besi suyunu önceden ısıtıp 43 kW civarında enerji tasarrufu sağlamaktadır.

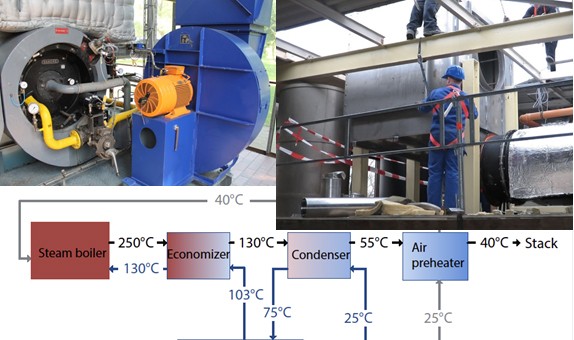

Pratik Kondensasyon Teknolojisi

Bütün çıkış gazı kondensasyon sistemi kompakt olup, mevcut kazan dairesine kolaylıkla entegre edilebilir. Resimde sol üst tarafta, hava ön ısıtıcısı yer almaktadır.

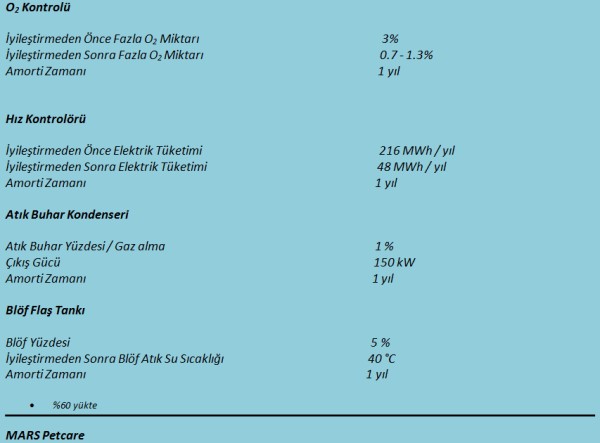

Sonuçlar

Bu ısı üretimi tesisini tamamıyla optimize etmenin sonucu, havanın da etkisine bağlı olarak %95’in üzerinde yakıt tasarrufu sağlamaktır. Doğalgazın net ısıl değerine bağlı olarak, bu durum % 104‘lük bir verimlilik ortaya koyar. Bu durum, yalın bir analiz ve doğru verim önleminin ne kadar başarılı olduğunun mükemmel bir örneğidir.

Her bir önlemin kendisinin en geç bir sene içerisinde amorti etmesi gerçeği ise keyifli bir yan etkisidir.

2. Kentsel Enerji Tedarikçisi Stadwerke Ratingen, NRW, Almanya

√ Eski brülör kullanılmaya devam edildi

√ Kontrol sistemine elektronik entegrasyon

√ O2 ve CO kontrolü

√ Menfez kondenseri

√ Çıkış gazının tekrar sirkülasyonu

√ Hız kontrolü

Eski gaz brülörleri de verimli çalışabilir ve mevcut emisyon limitleri arasında kalabilir. Bu örnek, gelecekte olabilecek tehlikelerden etkilenmeyen iyileştirmenin 40 senelik tesiste neye benzediğini sergileyecek, hem çevreyi hem de bütçeyi rahatlatacaktır.

Almanya’nın Ratingen şehrinde bulunan “Heizwerk West” ısı üretim tesisi 1967 yılında kurulmuştur ve 5200 eve merkezi ısıtma servisi sağlamaktadır. 4 adet CHP ünitesinin ve 3 kazanın yanında, 1980 yılında hizmete geçirilen 4. kazan ısıtma periyodu boyunca sıcak su üretmektedir.

Zamanında yakıt olarak doğalgazı seçmenin ne kadar şanslı bir seçim olduğu, kazan dairesinin modernizasyon işlemi geldiğinde anlaşılmıştır. Tüm brülör ve kazanlar, sadece ufak çaplı modifikasyonlarla ve ek çevresel ekipmanlarla işletilmeye devam edecektir.

Isı üretme tesisinin tamamının ısıyı bölgeye tedarik etme sıcaklığı 120 °C civarındadır. Bölgenin ısınma ihtiyacına göre, kazanlar seri halde işletilmektedir.

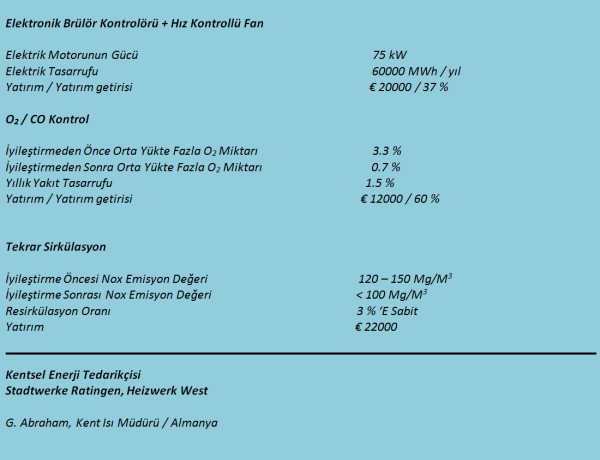

Yeni kontrol sistemi ve frekans konverteri

İyileştirmenin ilk bölümlerinde, brülör elektronik brülör kontrol sistemiyle iyileştirildi ve yanma havası fanına hız kontrolörü ilave edildi. Yeni kontrol sistemi, fanın hızını önemli miktarda düşüren frekans konverteri için bir ön koşuldu (elektrik tüketimi de haliyle düştü) . Mevcut yüksek seviye proses kontrol sistemine sorunsuz bir şekilde entegre edildi.

Brülörün kendisine el değmedi. Çok iyi durumda olmasına rağmen, fan motoru daha verimli sınıf olan IE2 sınıf motor ile değiştirildi. Sadece bu aşama, kendisini birkaç yıl içerisinde amorti edecekti ve buna ek olarak yatırımdaki getiriyi hızlı bir şekilde ivmelendirecek.

Kazan dairesi gürültüsündeki önemli miktardaki düşüş ise iyileştirmenin bir parçası olmamasına rağmen, güzel bir yan etki olmuştur.

80’lerin cazibesi

İyi korunmuş ve akıllıca modernize edilmiş kazanlar ve brülörler on yıllarca dayanabilir.

Yeni gaz valfi yok

… onun yerine eski regülatör modifiye edilmiştir.

Hiçbir şey israf edilmiyor

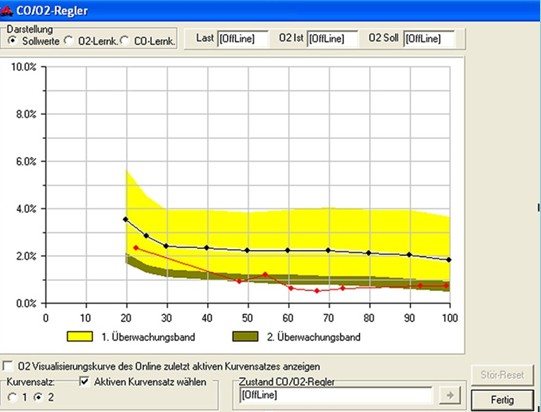

Tüm yük aralığı boyunca fazla hava miktarı şaşılacak derecede düşük. Sadece düşük yükte (kırmızı çizgi) %1’in üzerine çıkmaktadır.

O2 / CO kontrolü

İyileştirmedeki ikinci aşama, entegre edilmiş frekans konvertörünü de etkileyecek olan O2 ve CO kontrol sistemidir. Yüke bağlı olarak, yakma sırasında fazla havayı aşırı derecede düşürür ve % 0.5‘e varacak kadar çok düşük miktarda O2 fazlası açığa çıkar.

Tipik bir tesiste bu tarz bir iyileştirmenin getireceği yakut tasarrufu % 1.5 civarında olacaktır.

Bu tesiste, ne brülöre ne de kazana dokunulmuş olup, iyileştirme yazın olduğundan sistemi çalışırken durdurmaya gerek kalmamıştır.

Tekrar sirkülasyon

Gelecekteki emisyon limitlerini karşılayabilmekten emin olmak amacıyla, çıkış gazının tekrar sirkülasyonu iyileştirme tablosunu tamamlamıştır. % 3 civarında sabit bir tekrar sirkülasyon değerine sabitlenmiş olup, günlük işletme şartlarında NOx emisyonlarını rahat bir şekilde 100 mg/m3 ‘ün altına çekmektedir.

Sonuç olarak, kentsel enerji tedarikçisi akıllıca minimum miktarda yatırım yapıp eski bir ısı üretim tesisinden maksimumu almıştır. Bazen her şeyi değiştirmek bir anlam ifade etmezken, ufak bir değişiklik uzun yol katlettirebilir.