Ekonomizerler ve Düşük Sıcaklık Korozyonu - 2. Bölüm

Çağdaş YEŞİL - Makina Yüksek Mühendisi

Barış Teknolojik Tesisat Sistemleri Ltd. Şti.

Enerji geri kazanımı, gerek maliyetlerin azaltılarak rekabet gücünün devamı, gerekse de emisyon salınımlarının azaltılarak çevre bilincinin sürdürülebilmesi açısından günümüzde çok kritik bir pozisyondadır. Ekonomizerler özellikle fosil enerjinin en fazla tüketildiği alan olan kazan uygulamalarında enerji geri kazanımı açısından önemli yere sahiptir. Burada önemli olan, atık enerjinin, yatırım maliyeti ve geri kazanım optimizasyonu açısından irdelenerek doğru yöntemin belirlenmesidir. Ekonomizerlerde geri kazanımı sınırlayıcı en önemli parametre duman gazı tarafındaki düşük sıcaklık korozyonudur. Bu çalışmada ekonomizerler hakkında genel bilgi verildikten sonra düşük sıcaklık korozyonu temel hatlarıyla incelenecek ve geri kazanımı arttırabilecek çeşitli yöntemler hakkında temel bilgiler aktarılacaktır.

Makalenin ilk bölümünü Tesisat Dergisi’nin 196. sayısında yayımlamıştık. 2. bölümünü ise bu sayıda siz değerli okuyucularımız için yayımlıyoruz.

Anahtar Kelimeler: Enerji geri kazanımı, ekonomizerler, düşük sıcaklık korozyonu

Korozyon

Korozyon genel itibariyle malzemenin dış ortam akışkanı (H2O, SO3, NOx, HCl, O2 veya CO2’in oluşturduğu asidik akışkanlar) ile reaksiyona girerek aşınması olarak tanımlanabilir. Ekonomizer ve benzeri ekipmanlarda en çok yaşanan problemlerdendir. Genel olarak boru içi ve boru dışı korozyon olarak gruplandırılabilir. Boru içi korozyon ısıtılan akışkan içerisindeki mevcut O2 ve CO2 gibi korozif gazlar nedeniyle gerçekleşir. Bu amaçla besi suyu genelde 105ºC mertebesinde degaze edilerek kazana beslenir. Fakat su sıcaklığının daha düşük olduğu durumlarda mevcut korozif gazlar ekonomizer borularında delinmeye neden olabilmektedirler. Bu çalışmada asıl olarak gaz tarafındaki korozyon incelenecektir. Gaz tarafındaki korozyon yüksek sıcaklık ve düşük sıcaklık korozyonu şeklinde ayrılabilir.

Yüksek Sıcaklık Korozyonu

Özellikle FO gibi ağır yakıtların yakılması sonucu korozif sodyum ve vanadyum tuzları oluşmakta ve bu tuzlar yüksek sıcaklıklarda eriyerek boru yüzeylerine yapışmaktadırlar. Bu durum potansiyel bir korozyon tehlikesi yaratmaktadır. Ayrıca duman gazı tarafında oluşacak 1 mm kalınlıkta bir tabaka kazan verimini %2’ye kadar düşürebilmektedir. Bunun önüne geçebilmek için ısıtma yüzeyleri birikmeyi en aza indirecek şekilde dizayn edilmeli ve yakıt külü içerisindeki vanadyum miktarının 100 ppm seviyesini aşmamasına dikkat edilmelidir. [10] Ekonomizerler çok yüksek gaz sıcaklıklarına maruz kalmadıkları için bu problem düşük sıcaklık korozyonu kadar karşılaşılan bir problem değildir.

Düşük Sıcaklık Korozyonu

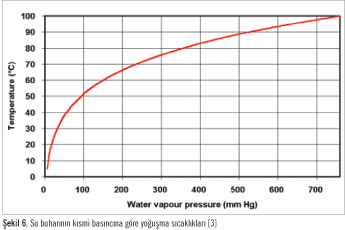

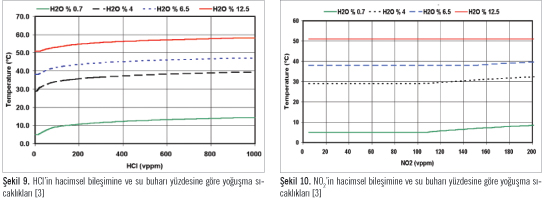

Yanma sonucu oluşan duman gazı çeşitli moleküllerin birleşiminden oluşan bir karışımdır. Bu karışımın sıcaklığı azaldıkça içindeki gaz

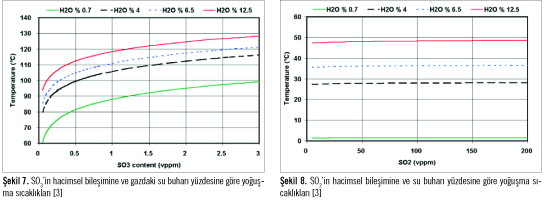

bileşenleri yoğuşmaya başlar. Çok düşük sıcaklıklarda yoğuşmaya başlayan bileşenler olduğu gibi (NOx) çok yüksek sıcaklıklarda yoğuşmaya başlayanlar da vardır. Aşağıdaki tablolarda da görülebileceği üzere yoğuşma sıcaklığı en yüksek olan bileşen kükürt tri oksittir (SO3). Bu nedenle doğalgaz ve FO yakan kazanlarda sülfürik asit korozyonu en sık karşılaşılan durumdur. bileşenleri yoğuşmaya başlar. Çok düşük sıcaklıklarda yoğuşmaya başlayan bileşenler olduğu gibi (NOx) çok yüksek sıcaklıklarda yoğuşmaya başlayanlar da vardır. Aşağıdaki tablolarda da görülebileceği üzere yoğuşma sıcaklığı en yüksek olan bileşen kükürt tri oksittir (SO3). Bu nedenle doğalgaz ve FO yakan kazanlarda sülfürik asit korozyonu en sık karşılaşılan durumdur.

SO3’in neden olduğu sülfürik asit korozyonu, metal sıcaklığının duman gazındaki SO3’in yoğuşma sıcaklığının altına düşmesi durumunda gerçekleşir. Genellikle ekonomizer, hava ısıtıcı, duman kanalları ve baca gibi düşük sıcaklık bölgelerinde görülür. Düşük sıcaklık korozyonu analizi yapabilmek için öncelikle duman gazı analizine ve mevcut bileşenlerin yoğuşma sıcaklıklarına bakmak gerekir. Aşağıdaki tablolarda suyun ve diğer yaygın korozif gazların kısmi basınçlarına bağlı olarak yoğuşma sıcaklıkları görülmektedir.

Korozyon analizi yapılırken dikkat edilmesi gereken noktalar özetle şöyledir; Her bir gaz bileşeninin kısmi basınçları ve boru metal sıcaklığı göz önüne alınarak hangi gaz bileşeninin yoğuşacağı belirlenmelidir. Bu bileşenin yoğuşması esnasında ne karakterde bir korozif ortamın oluşacağı belirlenerek kullanılacak malzemeler belirlenmeli veya yoğuşması istenmiyorsa gereken önlemler alınmalıdır.

Tablolardan da görülebileceği üzere düşük sıcaklık korozyonu açısından en riskli bileşen kükürt tri oksittir. (SO3). Temel olarak yakıt içindeki kükürt ve yakma havasındaki oksijen reaksiyona girerek kükürt dioksit’i oluşturur. (SO2)

Bu reaksiyondan sonra oluşan SO2’nin çok az bir kısmı, yakıta ve hava fazlalık katsayısına bağlı olarak alev içerisindeki atomik oksijen ile

reaksiyona girerek korozyon potansiyeli en fazla olan SO3’i oluşturur. (Şekil 11) reaksiyona girerek korozyon potansiyeli en fazla olan SO3’i oluşturur. (Şekil 11)

Bunun yanında yakıt içerisindeki Vanadyum ve Nikel gibi elementler de katalitik etki yaratarak SO3 dönüşüm oranını arttırmaktadırlar. [7]

Yoğuşma Sıcaklığı Hesabına Bir Örnek

FO yakıtı için baca gazında hacimsel analiz şöyle kabul edilsin; H2O: %10 SO2: %0,08 ve hava fazlalık katsayısı %10 ise sülfürik asit yoğuşma sıcaklığını belirleyelim. %10 hava fazlalığı ve FO yakıtı için kükürdün yaklaşık %4’ünün SO3 formuna dönüşeceği görülmektedir. Buna göre son durumdaki SO3 bileşimi 10-2 x 0,08 x 0,04 = 32 x 10-6 = 32 ppmv olarak belirlenir. Bu durumda aşağıdaki tablodan yoğuşmanın 150ºC sıcaklıkta başlayacağı görülebilir. [5]

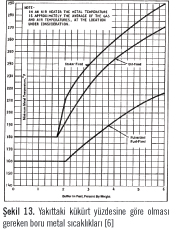

FO ve kömür için olması gereken minimum dizayn metal sıcaklıkları Şekil 13’ten alınabilir. Buna göre kaba bir yaklaşımla, 100ºC besi suyu girişi için kömürün kükürt oranının %2’yi FO’in ise %2,5’i geçmemesi gerekir. Eğer geçiyorsa tedbir alınmalıdır. [6]

Korozyon Belirtileri ve Önleme Yöntemleri Korozyon Belirtileri ve Önleme Yöntemleri

Düşük sıcaklık korozyonuna uğrayan metal yüzeyler zaman içinde aşınırlar. Bazı durumlarda aşınma yüzey boyunca orantılı olabilmektedir. Bu gibi durumlarda ultrasonik yöntemlerle belirli periyotlarda kalınlık ölçümleri yapmak gerekebilir. Bazı durumlarda da Şekil 14’te görüldüğü gibi pasa benzeyen bir görünüm ve pürüzlü yüzeyler oluşabilmektedir. [7]

Düşük sıcaklık korozyonunu önlemek veya azaltmak için başvurulabilecek yöntemler yanma prosesiyle ilgili ve dizaynla ilgili yöntemler olarak ikiye ayrılabilir.

Yakma Prosesi ile İlgili Yöntemler

Sülfürik asit korozyonunu azaltabilmek için yanmayı olabildiğince düşük hava fazlalık katsayısıyla gerçekleştirmek ve düşük kükürtlü yakıtlar kullanmak gerekir. Ayrıca fazla nemin yoğuşma etkisini azaltabilmek için düşük nemli yakıtlar kullanmak, duman gazı yollarına hava sızıntılarını önlemek ve kurum üfleme prosesini olabildiğince minimize etmek gerekir.

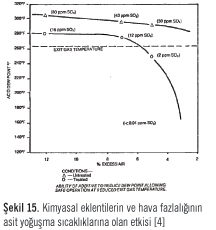

Yakıta çeşitli eklentiler eklemek de ayrı bir çözüm sunabilmektedir. Bu eklentiler, özellikle büyük ölçekli FO yakan sistemlerde kullanılmaktadırlar. Bu gibi kimyasal eklentiler yakma sistemine, çevresel faktörlere ve kazan malzeme özelliklerine bağlıdır. Bu eklentilerle birlikte korozif gazların yoğuşma sıcaklıkları azaldığı için sistem verimi artar, partikül oluşumu azaldığı için kazan yüzeylerinde daha az birikme ve daha az çekiş kaybı olur, temizleme periyotları azalır. Genelde MgO, AlO, Mn veya karışımları bu eklentilerin en fazla kullanılanlarıdır. [4] Kimyasal eklentilerin sülfürik asitin yoğuşma sıcaklığına olan etkisi Şekil 15’te görülebilmektedir.

Ekipman Dizaynı ile İlgili Yöntemler

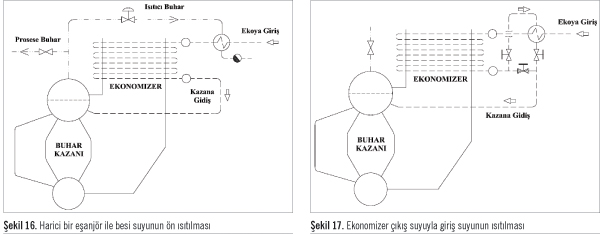

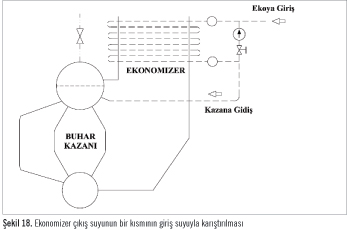

Piyasada yaygın olarak bilindiğinin aksine düşük sıcaklık korozyonu duman gazı çıkış sıcaklığından ziyade boru metal sıcaklığına bağlıdır. Gaz sıcaklığı çok yüksek bile olsa eğer boru metal sıcaklığı korozif gazın yoğuşma sıcaklığının altındaysa kısmen de olsa cidarda yoğuşma ve korozyon görülür. Gerekli formülasyonlarla hesaplamalar yapıldığında gaz tarafındaki 200ºC’lik bir sıcaklık artışının boru metal sıcaklığını sadece 4-5ºC artırabildiği görülebilmektedir. [10] Dolayısıyla gaz çıkış sıcaklığını artırmak yerine boru içindeki su sıcaklığını arttırmak daha akılcı bir yöntemdir. Bu nedenle yakıt veya yanmada yapılabilecek iyileştirmelerin yanında ekonomizerlerin akış düzenlemelerinde de bir çok yöntem kullanılmaktadır. Sonuç olarak asıl varılmak istenen, en düşük boru metal sıcaklığının korozif gazın yoğuşma sıcaklığından yüksek olmasıdır. Bu yöntemlerin en büyük dezavantajı su tarafının ortalama sıcaklıkları yükseldiği için genelde ekonomizer ısıtma yüzeylerinin artmasıdır. Bu doğrultuda yapılabilecek birkaç düzenleme aşağıdaki şekillerde görülebilir.

I) Besi suyunu harici bir eşanjör ve ısıtıcı akışkan ile ön ısıtmaya tabi tutmak; örneğin bir eşanjör ve kazandan alınacak olan bir miktar buhar ile besi suyuna ön ısıtma uygulanabilir. Böylece suyun ekonomizere giriş sıcaklığı yani boru metal sıcaklığı yükseltilerek korozyon potansiyeli azaltılmış olur. Yüksek kükürtlü kömür ve FO yakan büyük kazanlarda uygulanmaktadır. (Şekil 16)

II) Ekonomizer çıkış suyuyla giriş suyunu ısıtmak; örneğin 90ºC sıcaklıkta ekonomizere giren besi suyu 140ºC sıcaklıktaki çıkış suyuyla bir eşanjörde ısıtılarak 100 - 110ºC sıcaklıkta ekonomizere verilebilir. (Şekil 17)

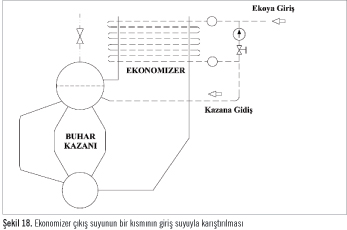

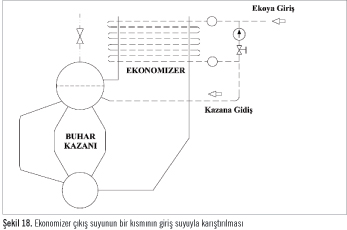

III) Çıkış suyuyla giriş suyunu karıştırarak giriş suyu sıcaklığını yükseltmek; yüksek sıcaklıktaki çıkış suyunun bir kısmı sirkülasyon pompası yardımıyla ekonomizerin girişine verilerek giriş suyu sıcaklığı yükseltilebilir. Ekonomizer içerisindeki ortalama su sıcaklığı artacağı için gerekli olan ısıl yüzey de bir miktar artar. Dolayısıyla gaz tarafı ve su tarafı direnci artarken, işletme ve yatırım maliyeti bir miktar yükselecektir. Bunlara rağmen örneğin güç santrallerinde kondenserden gelen düşük sıcaklıktaki kondensin ön ısıtılması gibi durumlarda yaygın olarak uygulanmaktadır. (Şekil 18)

IV) Tüm bunlara ilave olarak degazör basıncının arttırılması, besi suyu sıcaklığını arttıracağı için düşük sıcaklık korozyonu riskini azaltan ayrı bir yöntemdir. Özellikle büyük endüstriyel kazanlarda uygulanan bir yöntemdir.

Sonuç ve Öneriler

Enerji geri kazanımı günümüzde artık yasalarla zorunlu hale getirilmekte ve kaçınılmaz bir noktadadır. Yasaların yanı sıra enerjiyi verimli kullanmak isteyen işletmeler için çeşitli teşvik yardımları da söz konusudur. Temel amaç ise sınırlı miktarda olan ve çoğu ihraç edilen fosil yakıtların kullanımını olabildiğince azaltmak, dışa bağımlılığı asgariye indirmek, atmosfere kirletici ve sera etkisi yaratan gazların salınımını düşürmektir. Ülkemizde fosil yakıtların çoğunun ısı ve enerji kazanları tarafından tüketildiğini düşünürsek ekonomizer kullanımının önemi daha da belirgin bir şekilde ortaya çıkmaktadır.

Basit bir örnek vermek gerekirse; 6 ton/h buhar kullanımı olan bir işletme, ekonomizersiz olarak aylık 16 saat ve 26 gün çalışma durumu için ortalama 100.000 TL civarında doğalgaz faturası ödemektedir. Ekonomizer kullanımıyla sağlanacak %5’lik tasarruf aylık ortalama 5.000 TL’lik bir kazanç anlamına gelir. Senelik ise 50.000 - 60.000 TL civarında bir tasarruf sağlanmış olur. Böyle bir ekonomizerin yatırım maliyeti göz önüne alındığında kendi kendini 6 ay ile 1 sene arasında amorti edeceği söylenebilir. Bununla birlikte, yakıt sarfiyatı %5 azalacağı için atmosfere salınan kirleticiler (NOx, SOx) ve sera gazları da (CO2) aynı oranda azalır. Örneğin baca gazında kütlesel olarak %13 CO2 olduğunu kabul edersek, 16 saat ve 26 gün çalışma durumuna göre gerekli hesaplamalar yapıldığında ekonomizer kullanımıyla aylık 20 ton civarında daha az CO2 salınımı yapıldığı söylenebilir. Azot oksit ve varsa kükürt oksitler için de aynı mantık yürütülebilir. Ülkemizde yaklaşık 6000 civarında buhar kullanan işletme bulunduğu göz önüne alınırsa, sadece buhar kazanlarında bile ne kadar parasal tasarruf ve kirletici emisyon azalımı yapılabileceği görülebilir. Basit bir örnek vermek gerekirse; 6 ton/h buhar kullanımı olan bir işletme, ekonomizersiz olarak aylık 16 saat ve 26 gün çalışma durumu için ortalama 100.000 TL civarında doğalgaz faturası ödemektedir. Ekonomizer kullanımıyla sağlanacak %5’lik tasarruf aylık ortalama 5.000 TL’lik bir kazanç anlamına gelir. Senelik ise 50.000 - 60.000 TL civarında bir tasarruf sağlanmış olur. Böyle bir ekonomizerin yatırım maliyeti göz önüne alındığında kendi kendini 6 ay ile 1 sene arasında amorti edeceği söylenebilir. Bununla birlikte, yakıt sarfiyatı %5 azalacağı için atmosfere salınan kirleticiler (NOx, SOx) ve sera gazları da (CO2) aynı oranda azalır. Örneğin baca gazında kütlesel olarak %13 CO2 olduğunu kabul edersek, 16 saat ve 26 gün çalışma durumuna göre gerekli hesaplamalar yapıldığında ekonomizer kullanımıyla aylık 20 ton civarında daha az CO2 salınımı yapıldığı söylenebilir. Azot oksit ve varsa kükürt oksitler için de aynı mantık yürütülebilir. Ülkemizde yaklaşık 6000 civarında buhar kullanan işletme bulunduğu göz önüne alınırsa, sadece buhar kazanlarında bile ne kadar parasal tasarruf ve kirletici emisyon azalımı yapılabileceği görülebilir.

Ekonomizer yatırımı yaparken önemli olan nokta, yakıta ve kullanım sıcaklıklarına göre düzgün bir sistem dizaynı yapmaktır. Bilinçsiz yapılan bir dizaynda problemler oluşabilir, bu da işletmede duruşlara neden olur. Bu durum da tasarruf edelim derken işletmenin zarar etmesine yol açar. Yukarıda belirtilen noktalara dikkat edilerek gerçekleştirilecek olan bir dizaynda, özellikle korozyona dayalı problemler asgariye indirilebilir. Tesiste ekonomizerden kaynaklı duruşların minimize edilmesi yanında, sonuç olarak tasarruf ile rekabet gücü ve düşük emisyon ile de çevreye saygı pekiştirilmiş olur.

Kaynakça

1. Mobley, R. K., Plant Engineer’s Handbook, 1991, USA

2. Stultz, S. C., Kito J. B., STEAM, Its Generation and Use, 40th. Edition, 1992, Ohio

3. Huijbregts, W. M. M., Leferink, R., 2004, Latest Advances in The Understanding of Acid Dewpoint Corrosion: Corrosion and Stress Corrosion Cracking in Combustion Gas Condensates, Anti-Corrosion Methods and Materials, Sayı 51, p. 173-188

4. Bennett R. P., Chemical Reduction of Sulphur Trioxide and Particulates From Heavy Oils, Apollo Chemical Corporation, p.35-42, Newjersey

5. Ganapathy, V., Cold End Corrosion: Causes and Cures, Hydrocarbon Prossesing-January 89, p.57-59

6. H. D. of the Army, Central Boiler Plants, 1989, USA

7. Port, R.D., Herro H. M., 1991, The Nalco Guide to Boiler Failure Analysis, Mc Graw Hill, New York

8. Barreras, F., Barroso, J., 2004, Behavior of a High-capacity Steam Boiler Using Heavy Fuel Oil Part II: Cold-end Corrosion, Fuel Processing Technology, Sayı 86, p. 107-121

9. Kutty, P. C. M., Dalvi, A., 1995, Evaluation of Chemical Fuel Additives to Control Corrosion and Emmisions in Dual Purpose Desal/Power Plants IDA conference, Abu Dhabi

10. Ganapathy, V., Industrial Boilers and Heat Recovery Steam Boilers, 2003, Basel

İlginizi çekebilir... 2025 Neden Her Binada Akıllı HVAC Entegrasyonu İçin Dönüm Noktasıdır?Enerji tasarrufundan daha sağlıklı havaya ve öngörücü bakıma kadar akıllı HVAC sistemleri artık isteğe bağlı değil; 2025 yılında bina performansı, uyu... Leed Enhanced Commissioning Çalışmaları Üzerine Kısa Bir DeğerlendirmeBinaların ömrü boyunca dayanıklı, enerji verimli ve konforlu olabilmeleri için mutlaka multi disipliner biçimde olan kalite kontrolleri ile inşa edilm... Klimalarda Vakumlama İşleminin ÖnemiVakumlama işleminin neden önemli olduğunu bilmek çok önemlidir. Eğer ilk çalıştırma sırasında vakumlama yapılmazsa klima sistemlerinde verimsizlik ve ... |

||||

©2025 B2B Medya - Teknik Sektör Yayıncılığı A.Ş. | Sektörel Yayıncılar Derneği üyesidir. | Çerez Bilgisi ve Gizlilik Politikamız için lütfen tıklayınız.